內高壓成形技術是用管材作為坯料,通過對管腔內施加液體壓力及在軸向施加負荷作用,使其在給定模具型腔內發生塑性變形,管壁與模具內表面貼合,從而得到所需形狀零件的成形技術。

近年來由于節能減排的要求和新能源汽車的快速發展,汽車零部件正逐步全面輕量化,這為推進內高壓成形技術在汽車零部件制造領域的應用,提供了廣闊的空間。

此前由于市場需求和技術本身發展原因,內高壓成形技術在汽車零部件制造領域的應用,尤其是產業化的應用較少。但是如今的市場環境和技術發展水平已經不可同日而語。

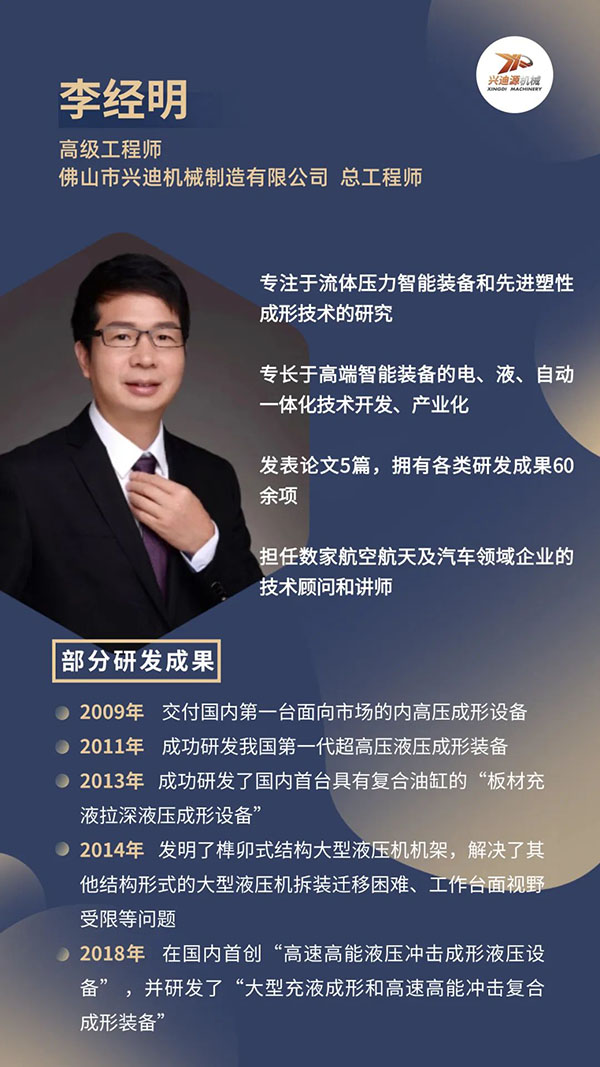

我本人長期從事內高壓成形技術研究和產業化應用工作,對這方面也有一定的了解,內高壓成形技術的應用和普及不會是一蹴而就的,也會面臨一些問題,它需要一個過程。那今天我就來簡單聊下內高壓成形技術應用會面臨哪些困難?

首先是人員方面。內高壓成形技術對技術人員的綜合素質和經驗要求很高,不僅要懂工藝、設備、材料、軟件,還要把這些方面熟練整合起來融會貫通才行。一般的企業往往沒有這么全面系統的團隊,所以內高壓成形技術研發和產業化應用對他們來說挑戰比較大。

第二個是模具。內高壓成形模具需要綜合考慮成本結構設計、耐磨性、潤滑性以及它的壽命等方面?,F在汽車廠家取消了模具費用補貼,第三方制造企業就需要充分考慮模具的成本問題,盡量把模具的設計和制造成本降低又達到內高壓成形的要求,這是很考驗模具設計功力的。比如小批量的產品采用什么樣的模具?怎么去延長內高壓成形模具的壽命?如果遇到復雜變截面局部特征和大變徑比的產品,怎么設計才能減少模具數量和投入?還有模具的潤滑性和表面處理怎么提升?這些都需要充分考慮到,這個我們后期可以專門來講講。

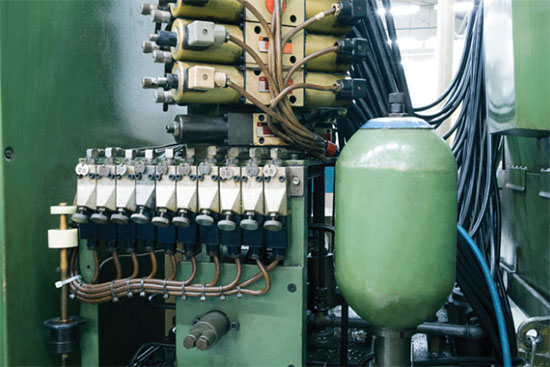

第三個是設備方面。一副好的模具在成形時,不僅要有好的工藝路徑,還要有適應它的設備,才能做出理想的產品出來。比如超薄壁管成型,當變形量比較大的時候容易瞬間拉薄,甚至破裂,如何解決這個問題?這時候不單從模具上去解決,同時設備上有一定的可量化、可操控性的功能,能將材料在模腔里成形前瞬間送到需要參與變形或減薄的這個地方,這就是自動化內高壓設備所必須具備的必要條件之一。

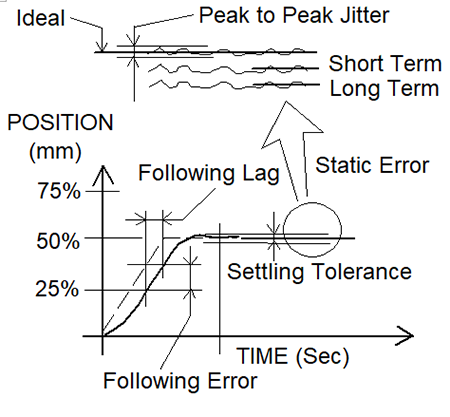

另外,局部減薄和局部特征表現比較特殊的地方,設備的壓力、位移控制精度、介質的流速能不能達到要求,這也是智能化數字設備應該具備的條件,涉及到設備的結構、電液系統、軟件程序等各個方面。

目前數字化技術已在內高壓成形技術方面得到應用,可以做到互聯互通,可通過手機遠程診斷、操作、監控等等,具體的我們后續也可以展開來講。

其實上面幾點是相互聯系、相輔相成的。有了技術過硬經驗豐富的人員,才能設計生產出好的設備和模具;有了這個好的設備和模具,還要配上對設備精通、對材料工藝熟悉的人,這個產品才能夠做到需要的這個設計的基礎條件。

人員、設備、模具串起來,形成一個完整的一個閉環,才能做出來好的產品,才有可能將技術落地,實現內高壓成形技術的產業化應用。

內高壓成形技術在國內發展起步晚,目前其產業化應用迅速發展,在汽車、尤其是新能源汽車的發展前景有目共睹,在航空航天、軍工等行業中的產業化應用也在逐步拓展。2009年,興迪在汽車行業完成第一臺內高壓成形設備的交付,這也是國內第一臺推向市場、走向產業化的內高壓設備。此后十幾年,我和團隊一直致力于內高壓成形技術的創新研發和生產實踐,目前我們的產品已更新到第四代,最大輸出壓力已突破了500MPa,位移精度達0.08mm,在國內處于領先水平。

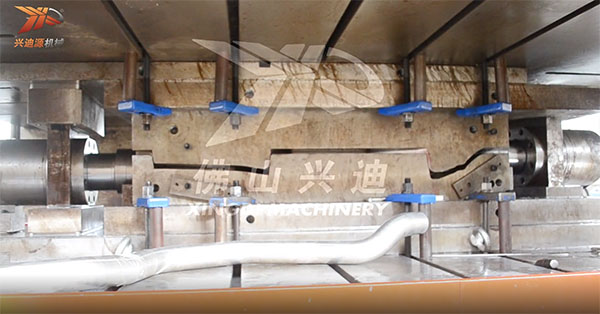

圖片這是我帶領團隊研發的5000噸榫卯式內高壓成形設備

圖片這是我帶領團隊研發的3500噸內高壓成形設備

在產業化道路的探索上,我們已經在成套設備的應用上取得了一定成果,對于局部產線、全產線的設計都有技術和經驗沉淀。我們的技術團隊可以提供包括設備,模具、產品,方案,技術在內的集成解決方案,可全套交付、可分塊交付,也可為客戶提供陪產服務。

客戶案例-汽車排氣系統內高壓成形工藝

從興迪十幾年的經驗來看,產業化實踐和理論研究,也需要串起來,形成一個完整的閉環,才能推動內高壓成形技術的產業化發展走得更深、更廣、更快。

總的來說,內高壓技術的產業化應用中,前面提到的兩個閉環至關重要,同時它們之間又互相促進、互為因果。它們各自的內循環,它們之間的外循環,都是要久久為功,馳而不息。

作者介紹: